نقد و بررسی تخصصی اتصال استیل هیدرولیک

اتصالات فشار قوی استیل، همانطور که از نامشان پیداست، اتصالاتی هستند که توانایی تحمل فشارهای زیاد را دارند. این اتصالات در صنایع مختلف و بخصوص در مدارهای هیدرولیک و پنوماتیک در ماشینآلات صنعتی، صنایع حمل و نقل، صنایع سنگین و صنایع نفت و گاز و پتروشیمی کاربردهای زیادی دارند. این اتصالات در اجزای پر فشار خطوط انتقال سیالات استفاده میشوند و به نوعی کامل کننده سیستم انتقال انواع سیالات تحت فشار هستند. در ادامه به بررسی انواع اتصالات فشار قوی استیل میپردازیم، همچنین کاربرد آنها را برای شما شرح خواهیم داد.

اتصالات فشار قوی چیست؟

اتصالات فشار قوی در سیستمهای انتقال سیالات اجزایی مهم هستند که میتوانند تحت فشارهای بسیار زیاد مقاومت خود را حفظ کنند. در نقاط حساس، به دلیل اینکه این اتصالات نباید دچار نشتی و یا شکست در طول عمر خود شوند از اتصالات فشار قوی استیل استفاده میشود. مثل سایر انواع اتصالات، این قطعات نیز برای اتصال دو لوله به یکدیگر یا یک لوله به یک تجهیز دیگر مورد استفاده قرار میگیرند. اصلیترین تفاوت اتصالات فشار قوی با اتصالات معمولی، میزان فشاری است که میتوانند تحمل کنند.

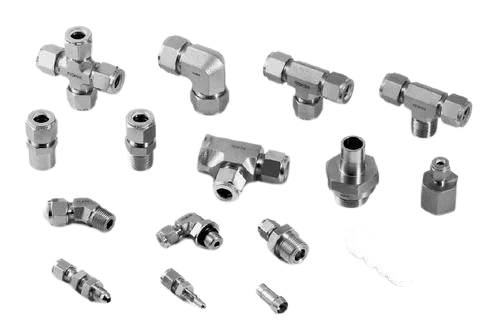

نمونههای از اتصالات فشار قوی

نمونههای از اتصالات فشار قوی

محدودههای فشار در انواع اتصالات فشار قوی

فشار کم تا متوسط:

در این گروه، میزان تحمل فشار تقریبا از 69 بار تا 414 بار (1000psi , 6000psi) متغییر است. این محدوده فشار در سیستمهای پنوماتیک و یا کاربریهای خاص رایج است.

فشار بالا:

این اتصالات برای فشارهای بالاتر بین 414 بار تا 690 بار (6000psi تا 10000psi) طراحی شدهاند. این اتصالات در سیستمهای هیدرولیک فشار بالا و صنایع نفت و گاز استفاده میشوند.

فشار فوق بالا:

این اتصالات برای تحمل فشاری بالاتر از 690 بار و تا 1034 بار طراحی شدهاند. فشاری برابر با 10000psi تا 15000psi. این اتصالات نیز در برخی از کاربردهای صنعت نفت و گاز و همچنین برای استفاده در جت آب و تستهای فشار بالا مورد استفاده قرار میگیرد.

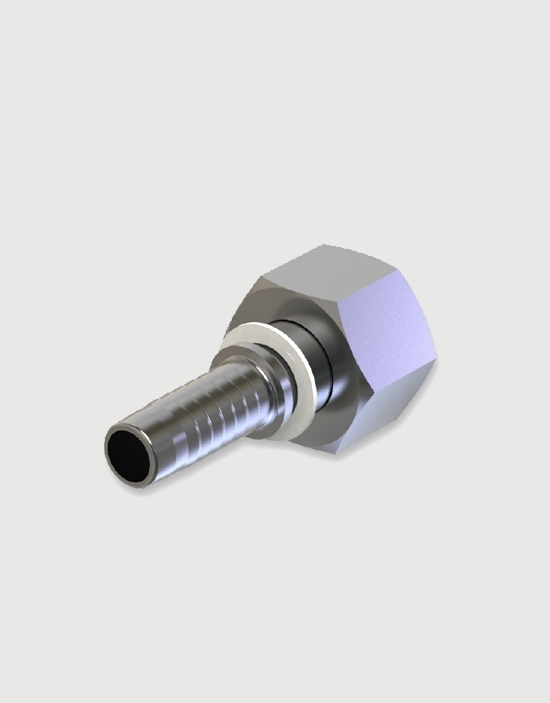

یک نمونه خاص اتصال فشار قوی با بدنه تقویت شده

ویژگیهای اتصالات فشار قوی چیست؟

اتصالات فشار قوی استیل نسبت به اتصالات معمولی، فشار بسیار بیشتری را بدون رخداد شکست تحمل میکنند به همین دلیل نیز باید ویژگیهای خاصی داشته باشند. در ادامه به بررسی ویژگیهای این اتصالات میپردازیم.

ساختار مقاوم: ساختار اتصالات فشار قوی استیل باید مقاومت بسیار زیادی در برابر خوردگی و فشار بالا داشته باشد. چرا که با توجه به کاربری آنها، در معرض مایعات و گازهایی هستند که علاوه بر فشار بالا ممکن است خاصیت خورندگی نیز داشته باشند.

قابلیت آببندی عالی: برای جلوگیری از نشت سیال تحت فشار ، نیاز است تا این اتصالات با دقت بالایی آببندی شوند. برای آببندی آنها از واشر یا مهره، حلقههای اورینگ و یا آبندی فلز به فلز استفاده میشود.

انتخاب متریال: با توجه به ویژگیهای مورد نیاز در ساخت این اتصالات از آلیاژهایی با مقاومت به خوردگی و استحکام بالا استفاده میکنند. آلیاژهای استنلس استیل، فولاد آلیاژی پایه نیکل، فولادهای کربنی و فولادهای کم آلیاژ پر استحکام از جمله آلیاژهایی است که در این اتصالات مورد استفاده قرار میگیرد. ما در این مطلب بیشتر به اتصالات استیل پرداختهایم.

ماشینکاری دقیق: اتصالات فشار قوی استیل تحت فرآیندهای ماشینکاری دقیق قرار میگیرند تا یک اتصال ایمن و بدون نشتی را تشکیل دهند. رزوهها معمولاً طبق استاندارد NPT و برای سیستمهای بریتیش BSPT هستند.

انطباق با استانداردها: اتصالات فشار قوی با توجه به نوع کاربرد و صنایعی که در آن استفاده میشوند، طبق استانداردهای خاصی عرضه میگردند. برای مثال استانداردهای ASME B16.11، ASME B31.1، ISO 228-1 و ASTM A105 را میتوان نام برد.

ماشینکاری و ساخت دقیق: اتصالات فشار قوی برای رسیدن به سطح کیفی و قابلیت اطمینان بالا در عملکرد، بایستی با کیفیتی عالی ساخته شوند. مشخصات ابعادی بسیار دقیق و تلرانسهای تولیدی بسیار بسته از مشخصات بارز این نوع اتصالات است.

کنترل کیفیت: اتصالات فشار قوی استیل پس از ساخت تحت تستهای مختلفی قرار میگیرند. این تستها شامل تست فشار هیدرولیک، تست نشت، تست خستگی و آنالیز شیمیایی است. اتصالاتی که طبق استانداردهای مربوطه ساخته شده باشند این تستها را با موفقیت پشت سر میگذارند و گواهی تایید استاندارد دارند.

امتیاز و دیدگاه کاربران اتصال استیل هیدرولیک